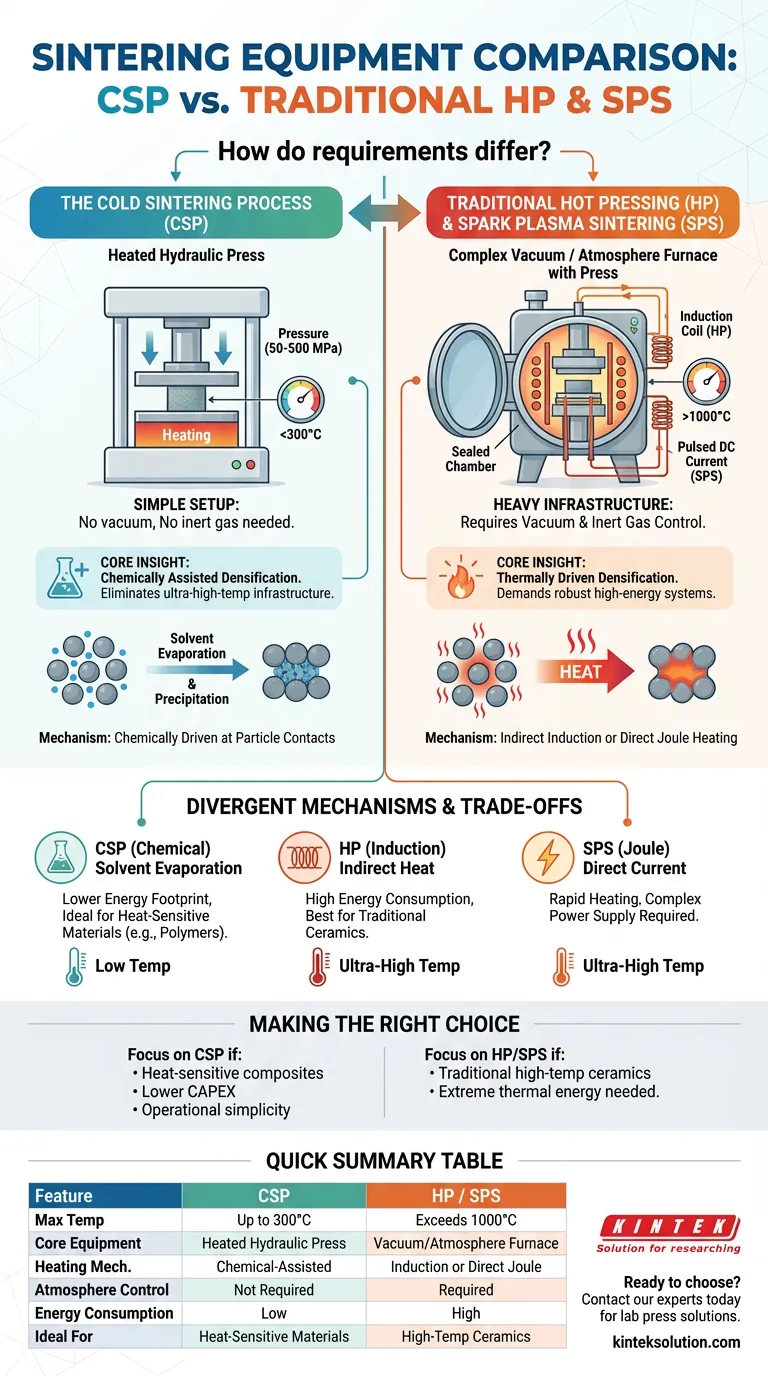

يكمن الاختلاف الأساسي في مدى تعقيد البنية التحتية الحرارية: تتطلب عملية التلبيد البارد (CSP) فقط مكبسًا هيدروليكيًا مُسخنًا يعمل بدرجة حرارة أقل من 300 درجة مئوية، بينما تتطلب عمليات الكبس الساخن (HP) والتلبيد بالبلازما الشرارية (SPS) أنظمة معقدة تدمج أفران فراغ أو أفران تعمل بغلاف جوي قادرة على تحمل درجات حرارة تتجاوز 1000 درجة مئوية.

الفكرة الأساسية: تحول عملية CSP آلية التلبيد من حدث حراري بحت إلى حدث بمساعدة كيميائية. هذا التحول يلغي الحاجة إلى بنية تحتية ذات طاقة عالية ودرجات حرارة فائقة الارتفاع، مما يسمح بالدمك باستخدام معدات الضغط الصناعية القياسية.

فجوة الأجهزة: البساطة مقابل الشدة

يتم تحديد مشهد المعدات للتلبيد من خلال مقدار الطاقة الحرارية المطلوبة لربط الجسيمات.

إعداد CSP المبسط

معدات التلبيد البارد بسيطة بشكل ملحوظ. تتمحور حول مكبس هيدروليكي مُسخن قادر على تطبيق ضغط دقيق (عادةً 50-500 ميجا باسكال).

نظرًا لأن العملية تعمل في درجات حرارة منخفضة (تصل إلى 300 درجة مئوية)، فلا حاجة لغرف فراغ متخصصة أو ضوابط غلاف جوي غازي خامل. يجب على المعدات ببساطة إدارة تطبيق الضغط مع الحفاظ على حرارة كافية لتسهيل تبخر المذيب.

البنية التحتية المعقدة لـ HP و SPS

في المقابل، تتطلب الطرق التقليدية مثل الكبس الساخن والتلبيد بالبلازما الشرارية بنية تحتية صناعية ثقيلة. يجب أن تدمج هذه الأنظمة آلية ضغط داخل فرن فراغ أو فرن يعمل بغلاف جوي.

نظرًا لأن هذه العمليات تعمل في درجات حرارة فائقة الارتفاع (أعلى من 1000 درجة مئوية)، يجب أن تكون المعدات قوية بما يكفي لاحتواء وإدارة الأحمال الحرارية القصوى بأمان. ينتج عن ذلك استثمار رأسمالي كبير وتعقيد تشغيلي أعلى مقارنة بـ CSP.

آليات تسخين متباينة

لفهم سبب اختلاف المعدات بشكل جذري، يجب عليك النظر في كيفية توصيل الطاقة إلى المادة.

الدمك بمساعدة كيميائية (CSP)

تستخدم CSP مكبسًا هيدروليكيًا لتطبيق الحرارة والضغط في وقت واحد على خليط يحتوي على مذيب عابر.

وظيفة التسخين هنا ليست صهر المادة مباشرة. بدلاً من ذلك، تقوم بتبخير المذيب، مما يخلق محلولًا مشبعًا فوق نقطة الاتصال بين الجسيمات. هذا يدفع الترسيب ونمو البلورات، مما يؤدي إلى دمج المادة كيميائيًا وليس حراريًا فقط.

التسخين بالحث غير المباشر (HP)

يعتمد الكبس الساخن بالحث على ملف حث يقع خارج مجموعة القالب.

هذه عملية غير مباشرة. يقوم الملف بتسخين قالب جرافيتي، والذي بدوره ينقل الحرارة إلى المسحوق. يتطلب هذا معدات قادرة على توليد مجالات مغناطيسية وتدرجات حرارية هائلة والحفاظ عليها.

التسخين المباشر جول (SPS)

يستخدم التلبيد بالبلازما الشرارية تيارًا مستمرًا نابضًا يمر مباشرة عبر المكابس وقالب الجرافيت.

يولد المقاومة الكهربائية لمجموعة القالب حرارة جول داخلية شديدة. في حين أن هذا يوفر تسخينًا سريعًا، إلا أنه يتطلب مزودات طاقة متطورة وضوابط كهربائية مدمجة في وحدة الضغط.

فهم المقايضات

بينما تقدم CSP بساطة في المعدات، فإن فهم حدود التشغيل ضروري لاختيار العملية الصحيحة.

استهلاك الطاقة والكفاءة

تتطلب HP و SPS بطبيعتها استهلاكًا عاليًا للطاقة. يتطلب توليد درجات حرارة أعلى من 1000 درجة مئوية - سواء كان ذلك عن طريق الحث أو التيار المباشر - طاقة كبيرة.

تقلل CSP بشكل كبير من بصمة الطاقة. من خلال تحديد درجات الحرارة عند 300 درجة مئوية، يكون سحب الطاقة لعناصر التسخين جزءًا بسيطًا من تلك المطلوبة للأفران التقليدية عالية الحرارة.

توافق المواد

يحدد اختيار المعدات المواد التي يمكنك معالجتها. تمنع بيئات درجات الحرارة العالية لـ HP و SPS بشكل عام استخدام المواد الحساسة للحرارة.

تفتح طبيعة درجات الحرارة المنخفضة لمعدات CSP نوافذ معالجة جديدة تمامًا. تسمح بدمج المواد الحساسة للحرارة مثل البوليمرات، مما يتيح إنشاء مركبات السيراميك والبوليمر التي يستحيل تصنيعها باستخدام معدات التلبيد التقليدية عالية الحرارة.

اتخاذ القرار الصحيح لهدفك

يعتمد الاختيار بين هذه التقنيات على قيود المواد وأهداف الكفاءة الخاصة بك.

- إذا كان تركيزك الأساسي هو معالجة المركبات الحساسة للحرارة: اختر CSP، حيث أن نطاق التشغيل الذي يقل عن 300 درجة مئوية هو الخيار الوحيد الممكن لدمج البوليمرات دون تدهور.

- إذا كان تركيزك الأساسي هو بساطة التشغيل وانخفاض النفقات الرأسمالية: اختر CSP لتجنب البنية التحتية المعقدة للفراغ والطاقة العالية المطلوبة لـ HP و SPS.

- إذا كان تركيزك الأساسي هو السيراميك التقليدي عالي الحرارة: اعترف بأنه على الرغم من أن HP و SPS تتطلب معدات معقدة وتستهلك الكثير من الطاقة، إلا أنها توفر الطاقة الحرارية القصوى اللازمة للمواد التي لا تستخدم مذيبات عابرة.

في النهاية، تمثل CSP تحولًا نحو التصنيع المبسط المدفوع كيميائيًا، بينما تظل HP و SPS حلولًا قوية للدمك المدفوع حراريًا.

جدول ملخص:

| الميزة | عملية التلبيد البارد (CSP) | الكبس الساخن (HP) / التلبيد بالبلازما الشرارية (SPS) |

|---|---|---|

| درجة الحرارة القصوى | حتى 300 درجة مئوية | تتجاوز 1000 درجة مئوية |

| المعدات الأساسية | مكبس هيدروليكي مُسخن | فرن فراغ/غلاف جوي مع مكبس |

| آلية التسخين | بمساعدة كيميائية (تبخر المذيب) | حث (HP) أو تسخين جول مباشر (SPS) |

| التحكم في الغلاف الجوي | غير مطلوب | مطلوب فراغ أو غاز خامل |

| استهلاك الطاقة | منخفض | مرتفع |

| مثالي لـ | المواد الحساسة للحرارة (مثل البوليمرات) | السيراميك التقليدي عالي الحرارة |

هل أنت مستعد لاختيار المكبس المناسب لاحتياجات التلبيد الخاصة بك؟ سواء كنت بحاجة إلى بساطة مكبس هيدروليكي مُسخن لـ CSP أو نظام قوي لتطبيقات درجات الحرارة العالية، فإن KINTEK لديها الحل. تضمن خبرتنا في مكابس المختبر، بما في ذلك الأوتوماتيكية، والأيزوستاتيكية، والمُسخنة، حصولك على المعدات الدقيقة التي تتناسب مع أهداف المواد والعمليات الخاصة بك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تحسين كفاءة وقدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأوتوماتيكية المختبرية الأوتوماتيكية الباردة المتوازنة CIP

- ماكينة الضغط الكهربائي للمختبر البارد الكهربائي المتوازن CIP

- آلة الكبس المتساوي الضغط الكهربائي المنفصل على البارد CIP

- مكبس الحبيبات بالكبس اليدوي المتساوي الضغط على البارد CIP

- مكبس الحبيبات الهيدروليكي المختبري اليدوي الهيدروليكي المختبري

يسأل الناس أيضًا

- ما هو المبدأ العلمي الذي يعتمد عليه الضغط المتساوي الساكن البارد (CIP)؟ إتقان قانون باسكال للضغط الموحد

- لماذا يعتبر الضغط الأيزوستاتيكي البارد (CIP) ضروريًا للسيراميك الشفاف عالي الأداء؟ تحقيق أقصى وضوح بصري

- لماذا يعتبر الضغط الأيزوستاتيكي البارد (CIP) مهمًا لقلوب الموصلات الفائقة MgB2؟ ضمان تصنيع أسلاك عالية الأداء

- ما هي فوائد استخدام الضغط الأيزوستاتيكي البارد (CIP) في التصنيع؟ تحقيق تجانس فائق للمواد

- لماذا غالبًا ما يُستخدم الضغط الأيزوستاتيكي البارد لمعالجة العينات المُشكَّلة مسبقًا؟ تحقيق التجانس في دراسات الاستقطاب