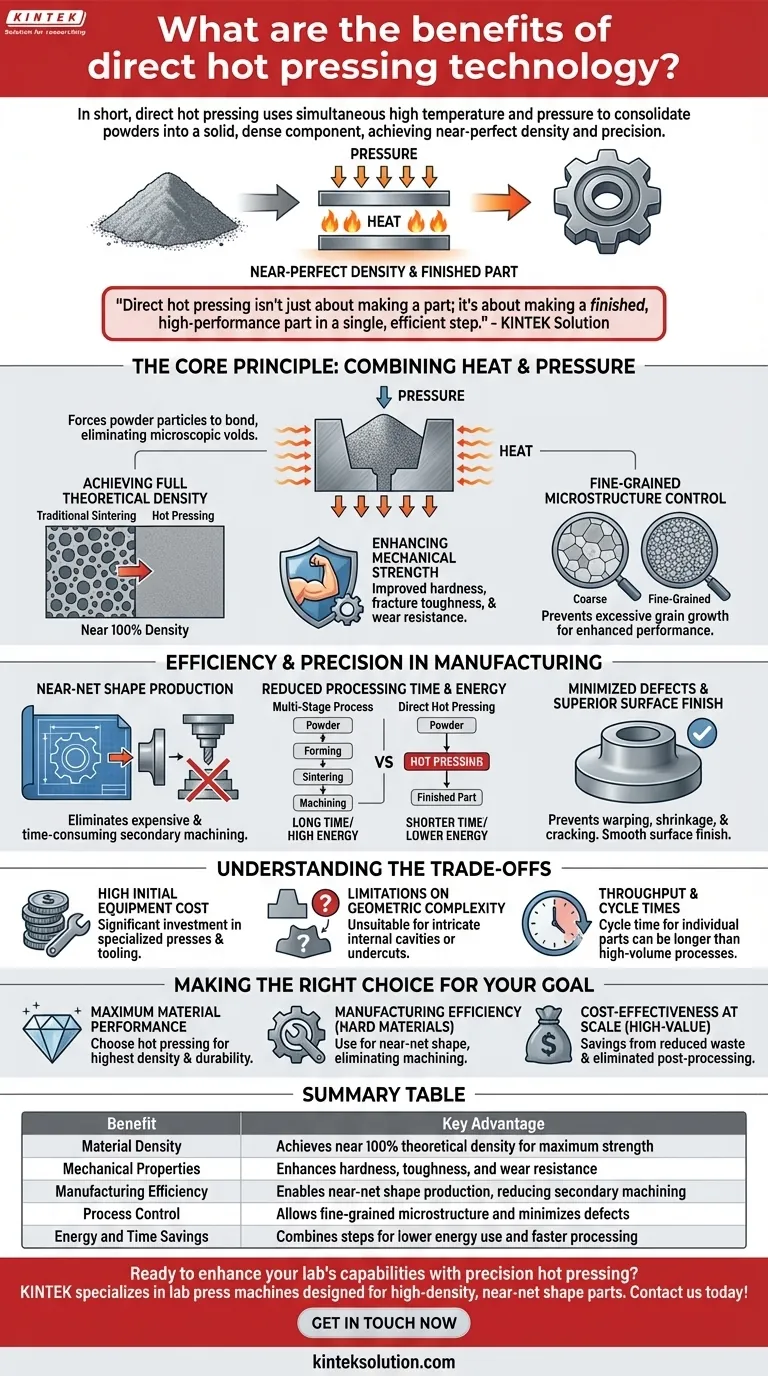

باختصار، الضغط الساخن المباشر هو عملية تصنيع تستخدم درجة حرارة وضغطًا عاليين ومتزامنين لتصليد المساحيق وتحويلها إلى مكون صلب وكثيف. وتتمثل فوائدها الأساسية في تحقيق كثافة شبه مثالية وإنشاء أجزاء دقيقة جدًا لدرجة أنها غالبًا لا تتطلب مزيدًا من التشغيل، مما يجعلها مثالية لإنتاج مواد عالية الأداء مثل السيراميك المتقدم، والأهداف المتناثرة، وقطع غيار السيارات المتينة.

الضغط الساخن المباشر لا يقتصر على صنع جزء فحسب؛ بل يتعلق بصنع جزء نهائي وعالي الأداء في خطوة واحدة وفعالة. إنه يحل التحدي التصنيعي الأساسي المتمثل في تحقيق أقصى قوة للمادة مع تقليل العمليات الثانوية المكلفة.

المبدأ الأساسي: الجمع بين الحرارة والضغط

يعمل الضغط الساخن المباشر عن طريق وضع مسحوق المواد في قالب وتطبيق ضغط شديد وموحد مع تسخينه في نفس الوقت. هذا المزيج يجبر جزيئات المسحوق على الترابط والتصليد، مما يزيل الفراغات المجهرية التي تضعف المواد.

تحقيق الكثافة النظرية الكاملة

يستخدم التلبيد التقليدي الحرارة وحدها، مما قد يترك مسامية متبقية. بإضافة الضغط، يغلق الضغط الساخن هذه الفراغات بنشاط، مما يسمح للمادة بالوصول إلى ما يقرب من 100% من كثافتها النظرية.

هذه الكثافة الاستثنائية هي الأساس لمعظم الفوائد الأخرى للعملية.

تعزيز القوة الميكانيكية

المادة الأكثر كثافة هي مادة أقوى. عن طريق التخلص من المسام، التي تعمل كنقاط إجهاد مجهرية ومواقع فشل محتملة، يحسن الضغط الساخن بشكل كبير خصائص مثل الصلابة، والمتانة الكسرية، ومقاومة التآكل.

التحكم في البنية المجهرية الدقيقة

تسمح العملية بالتحكم الدقيق في البنية المجهرية النهائية للمادة. يمكن أن يمنع الجمع بين معدلات التسخين السريعة والضغط نمو الحبوب المفرط، مما يؤدي إلى بنية دقيقة الحبيبات تعزز الأداء الميكانيكي بشكل أكبر.

الكفاءة والدقة في التصنيع

بالإضافة إلى جودة المواد، يقدم الضغط الساخن المباشر مزايا كبيرة في سير العمل التصنيعي من خلال دمج التشكيل والتكثيف في عملية واحدة.

إنتاج أجزاء قريبة من الشكل النهائي

يُعد هذا بلا شك أهم فائدة اقتصادية. تخرج الأجزاء من المكابس بأبعاد قريبة جدًا من مواصفاتها النهائية، وهي حالة تُعرف باسم "الشكل القريب من النهائي".

تقلل هذه القدرة بشكل كبير أو تلغي تمامًا الحاجة إلى عمليات تشغيل ثانوية مكلفة وتستغرق وقتًا طويلاً، وهو أمر ذو قيمة خاصة عند العمل مع مواد يصعب تشغيلها مثل السيراميك.

تقليل وقت المعالجة والطاقة

من خلال دمج الخطوات، غالبًا ما يكون الوقت الإجمالي من المسحوق إلى الجزء النهائي أقصر من البدائل متعددة المراحل. تساهم معدلات التسخين العالية ونقل الحرارة الفعال أيضًا في تقليل استهلاك الطاقة الإجمالي مقارنة بالعمليات التي تتطلب دورات فرن طويلة.

تقليل العيوب وجودة سطح فائقة

يساعد الضغط المستمر المطبق أثناء التكثيف على منع عيوب التلبيد الشائعة مثل الانحراف، والانكماش، والتشقق. يمنح القالب نفسه سطحًا أملسًا للمكون، مما يقلل الحاجة إلى معالجة لاحقة.

فهم التنازلات

لا توجد تقنية تمثل حلاً عالميًا. تأتي قوة الضغط الساخن المباشر مع قيود محددة من الضروري فهمها.

تكلفة المعدات الأولية العالية

تُعد المكابس المتخصصة والمواد المتينة للقوالب المطلوبة لتحمل درجات الحرارة والضغط القصوى استثمارًا رأسماليًا كبيرًا. كما أن الأدوات نفسها، التي غالبًا ما تُصنع من الجرافيت أو المعادن المقاومة للحرارة، يمكن أن تكون مكلفة في التصميم والتصنيع.

قيود على التعقيد الهندسي

بينما يمكنها إنتاج أشكال خارجية معقدة، فإن الضغط الساخن محدود بالحاجة إلى إخراج الجزء من قالب صلب. وهذا يجعلها غير مناسبة لإنشاء مكونات ذات تجاويف داخلية معقدة، أو أجزاء سفلية، أو ميزات لا يمكن تشكيلها بحركة ضغط خطية.

الإنتاجية وأوقات الدورة

على الرغم من أن العملية يمكن أن تكون أسرع من بعض الطرق متعددة الخطوات، إلا أن وقت دورة كل جزء فردي (التحميل، التسخين، الضغط، التبريد، الإخراج) يكون عادةً أطول من العمليات ذات الحجم الكبير مثل صب المساحيق بالحقن. وهذا قد يجعلها أقل فعالية من حيث التكلفة لسلاسل الإنتاج الكبيرة جدًا من الأجزاء الأبسط.

اتخاذ الخيار الصحيح لهدفك

يتطلب اتخاذ قرار بشأن الضغط الساخن المباشر مواءمة نقاط قوته الفريدة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى أداء للمواد: اختر الضغط الساخن لتحقيق أعلى كثافة وقوة ومتانة ممكنة، خاصة لتطبيقات السيراميك أو المواد المركبة المتطلبة.

- إذا كان تركيزك الأساسي هو كفاءة التصنيع للمواد الصلبة: استخدم الضغط الساخن لإنشاء مكونات قريبة من الشكل النهائي والتي تلغي عمليات التشغيل الثانوية المكلفة والصعبة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة على نطاق واسع: بالنسبة للمكونات عالية القيمة، فإن التوفير الناتج عن تقليل النفايات وإلغاء المعالجة اللاحقة يجعل الضغط الساخن خيارًا سليمًا ماليًا للإنتاج التسلسلي.

من خلال فهم فوائده وقيوده، يمكنك الاستفادة من الضغط الساخن المباشر لإنشاء مكونات متفوقة بكفاءة لا مثيل لها.

جدول الملخص:

| الفوائد | الميزة الرئيسية |

|---|---|

| كثافة المواد | يحقق ما يقرب من 100% من الكثافة النظرية لأقصى قوة |

| الخصائص الميكانيكية | يعزز الصلابة، والمتانة، ومقاومة التآكل |

| كفاءة التصنيع | يمكّن إنتاج أجزاء قريبة من الشكل النهائي، مما يقلل من التشغيل الثانوي |

| التحكم في العملية | يسمح بالتحكم الدقيق في البنية المجهرية ويقلل العيوب |

| توفير الطاقة والوقت | يجمع الخطوات لتقليل استهلاك الطاقة وتسريع المعالجة |

هل أنت مستعد لتعزيز قدرات مختبرك باستخدام آلات الضغط الساخن الدقيقة؟ تتخصص KINTEK في آلات الضغط المعملية، بما في ذلك المكابس الأوتوماتيكية، والمتساوية الضغط، والمكابس الساخنة، المصممة لإنتاج أجزاء عالية الكثافة وقريبة من الشكل النهائي للصناعات مثل السيراميك والسيارات. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا أن تعزز كفاءتك وأداء المواد لديك —تواصل معنا الآن!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكية الأوتوماتيكية ذات درجة الحرارة العالية المسخنة مع ألواح ساخنة للمختبر

- القالب الخاص بالكبس الحراري الخاص بالمختبر

- آلة كبس هيدروليكية أوتوماتيكية ساخنة مع ألواح ساخنة للمختبر

- ماكينة الضغط الهيدروليكية المسخنة اليدوية المختبرية المزودة بألواح ساخنة

- مكبس مختبر هيدروليكي هيدروليكي يدوي ساخن مع ألواح ساخنة مدمجة ماكينة ضغط هيدروليكية

يسأل الناس أيضًا

- ما هو دور مكبس الحرارة الهيدروليكي في اختبار المواد؟ احصل على بيانات فائقة للبحث ومراقبة الجودة

- لماذا يعد نظام التسخين ضروريًا لإنتاج قوالب الكتلة الحيوية؟ فتح الربط الحراري الطبيعي

- ما هي المتطلبات التقنية الرئيسية لآلة الضغط الساخن؟ إتقان الضغط والدقة الحرارية

- ما هو الدور الذي تلعبه مكبس المختبر المسخن في قياس الانتشارية في بطاريات الليثيوم أيون؟ تحسين أبحاث البطاريات الصلبة

- كيف يتم التحكم في درجة حرارة اللوح الساخن في مكبس المختبر الهيدروليكي؟ تحقيق الدقة الحرارية (20 درجة مئوية - 200 درجة مئوية)