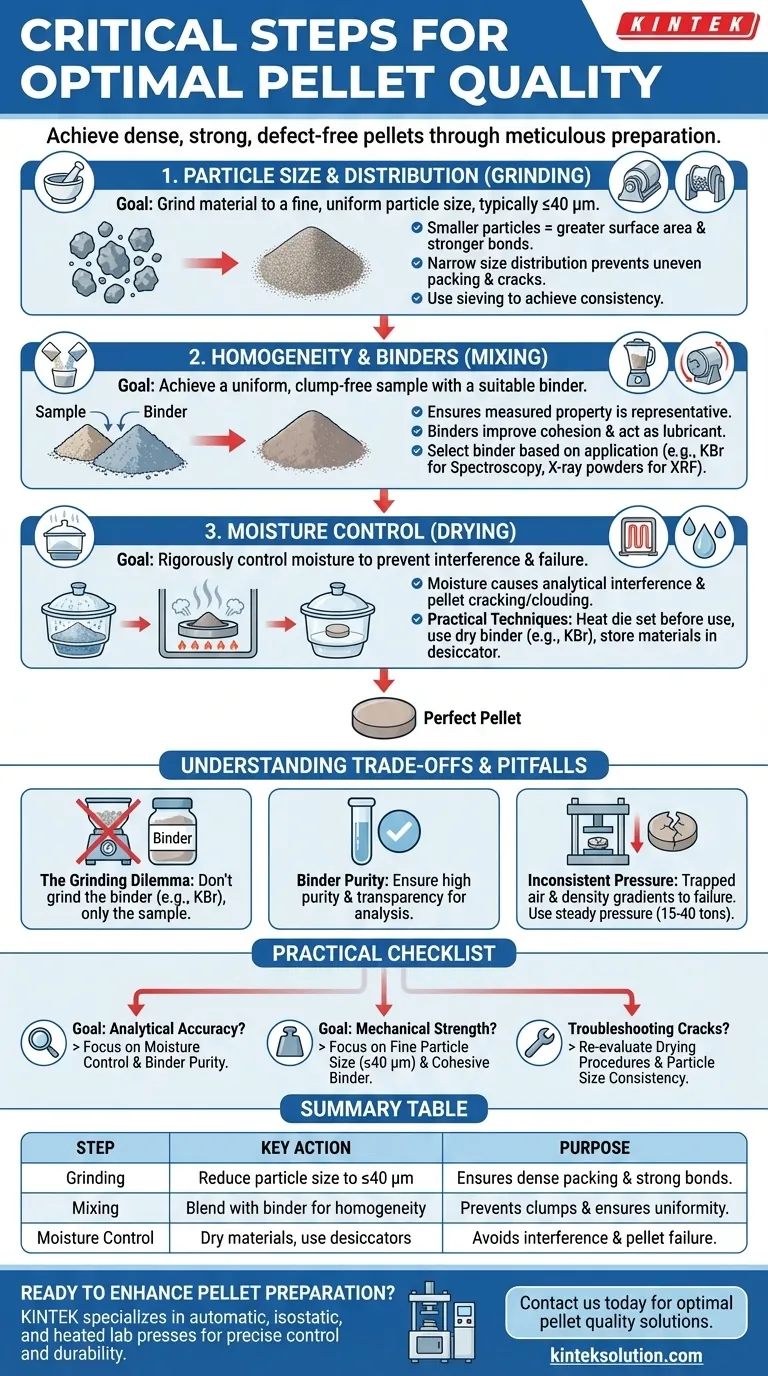

لتحقيق جودة الكبسولة المثالية، يجب أن تركز على ثلاث مراحل إعداد حرجة: طحن المادة إلى حجم جسيمات دقيق وموحد (عادةً أقل من 40 ميكرومتر)، وخلطها جيدًا مع مادة رابطة مناسبة لضمان التجانس، والتحكم الصارم في الرطوبة طوال العملية برمتها. تضمن هذه الخطوات أنه عند تطبيق الضغط، تكون الكبسولة الناتجة كثيفة وقوية وخالية من العيوب التي قد تقوض سلامتها أو نتائج التحليل الخاصة بك.

لا يتم تحديد جودة كبسولة العينة أثناء الضغط، بل في الإعداد الدقيق الذي يسبقه. هدفك هو التحكم في ثلاث متغيرات رئيسية - حجم الجسيمات، وتجانس العينة، ومحتوى الرطوبة - حيث يؤثر كل منها بشكل مباشر على القوة النهائية للكبسولة وتوحيدها ونقاوتها التحليلية.

الأساس: حجم الجسيمات وتوزيعها

الخصائص الفيزيائية للمسحوق الذي تبدأ به هي المحدد الأساسي للسلامة الهيكلية للكبسولة النهائية. إن تحقيق هذا الأمر بشكل صحيح يمنع معظم حالات الفشل الشائعة.

لماذا يعتبر الطحن الخطوة الحرجة الأولى

يؤدي طحن أو تفتيت عينتك إلى تقليل حجم جسيماتها، وهو أمر ضروري للتعبئة الكثيفة. الهدف هو إنشاء مسحوق يحتوي على جسيمات أقل من أو تساوي 40 ميكرومتر بشكل عام.

تحتوي الجسيمات الأصغر على نسبة مساحة سطح إلى حجم أكبر، مما يسمح لها بتكوين روابط أقوى تحت الضغط. تمنع هذه العملية الفراغات الكبيرة التي قد تصبح نقاط ضعف في الكبسولة النهائية.

أهمية توزيع الحجم الضيق

إن حجم الجسيمات المتسق لا يقل أهمية عن الحجم نفسه. المسحوق الذي يحتوي على نطاق واسع من أحجام الجسيمات سيتراص بشكل غير متساوٍ.

أثناء الضغط، لا يتم توزيع الضغط بالتساوي عبر مسحوق غير موحد. وهذا يؤدي إلى تدرجات في الكثافة، وإجهاد داخلي، وكبسولة عرضة للتشقق أو الطبقية. يمكن أن يساعد النخل بعد الطحن في تحقيق هذا الاتساق.

تحقيق التجانس: الخلط والمواد الرابطة

يكون المسحوق المطحون بشكل مثالي فعالًا فقط إذا كان موحدًا ومتماسكًا. تضمن هذه المرحلة أن تكون عينتك متسقة وستلتصق ببعضها البعض.

الهدف: عينة متجانسة وخالية من التكتلات

الهدف من الخلط هو تحقيق عينة متجانسة وخالية من التكتلات. وهذا يضمن أن أي خاصية يتم قياسها تمثل حقًا الدفعة بأكملها، وليس مجرد "بقعة ساخنة" مركزة.

يؤدي الخلط الشامل، الذي يتبعه غالبًا النخل، إلى تفكيك التكتلات وتوزيع مادة العينة بالتساوي داخل مصفوفة المادة الرابطة.

اختيار واستخدام المواد الرابطة

المواد الرابطة هي مواد تخلط مع العينة لتحسين التماسك وتعمل كمادة تشحيم أثناء الضغط. يعتمد اختيار المادة الرابطة بالكامل على التطبيق.

لتحليلات الطيف مثل FTIR، يتم استخدام مسحوق بروميد البوتاسيوم (KBr) لأنه شفاف للضوء تحت الأحمر. بالنسبة لـ XRF، تُستخدم مساحيق الأشعة السينية المتخصصة. في تطبيقات أخرى، قد تكون المواد الرابطة البسيطة مثل الماء أو البوليمرات كافية لخلق الالتصاق اللازم بين الجسيمات.

المتغير الخفي: التحكم في الرطوبة

بالنسبة للعديد من التقنيات التحليلية، وخاصة التحليل الطيفي، تعد الرطوبة هي المصدر الأكثر أهمية للتداخل وفشل الكبسولات.

لماذا الرطوبة هي العدو

يمكن أن تسبب الرطوبة التي يمتصها المسحوق مشكلتين رئيسيتين. أولاً، يمكن أن تخلق تداخلاً كبيرًا في التحليل (على سبيل المثال، قمم O-H العريضة في طيف الأشعة تحت الحمراء).

ثانيًا، يمكن للرطوبة المحتبسة أن تتبخر أو تتحول تحت الضغط، مما يتسبب في تشقق الكبسولة أو تعكرها أو حتى تحطمها عند إزالتها من القالب.

تقنيات عملية للتجفيف

يتطلب التحكم في الرطوبة نهجًا منهجيًا. سخّن مجموعة القالب والسندان قبل الاستخدام لطرد أي تكاثف سطحي.

استخدم دائمًا مسحوقًا رابطًا جافًا (مثل KBr) وقم بتخزين كل من عينتك والمادة الرابطة في مجفف أو حاوية محكمة الإغلاق. يمنع هذا المسحوق من إعادة امتصاص رطوبة الغلاف الجوي قبل الضغط.

فهم المفاضلات والمزالق

يتطلب الحصول على كبسولة مثالية التنقل عبر بعض التحديات الشائعة حيث لا يكون النهج الأمثل واضحًا دائمًا.

معضلة الطحن

في حين أن طحن العينة أمر بالغ الأهمية، يجب عليك عادةً تجنب طحن المادة الرابطة الخاصة بك. يتم توفير العديد من المواد الرابطة، مثل KBr بدرجة الطيف، بحجم جسيمات مثالي.

قد يؤدي طحن KBr في الواقع إلى زيادة مساحة سطحه، مما يجعله أكثر عرضة لامتصاص رطوبة الغلاف الجوي. المفتاح هو طحن العينة لتتناسب مع حجم جسيمات المادة الرابطة، ثم خلطها برفق.

نقاء المادة الرابطة والتلوث

المادة الرابطة ليست مجرد مساعدة هيكلية؛ بل تصبح جزءًا من عينتك. أي شوائب أو خصائص للمادة الرابطة ستكون موجودة في تحليلك.

تأكد من أن المادة الرابطة الخاصة بك من درجة نقاء عالية، وبالنسبة للطرق الطيفية، تأكد من أنها شفافة في منطقة الاهتمام. ستؤدي المادة الرابطة غير المناسبة إلى تلويث نتائجك.

تطبيق ضغط غير متسق

تضيع جميع جهود الإعداد إذا كان الضغط النهائي معيبًا. على الرغم من أنها ليست خطوة إعداد صارمة، إلا أنها تتويج لعملك.

الضغط بسرعة كبيرة يمكن أن يحبس الهواء، والضغط غير المتسق يمكن أن يخلق تدرجات في الكثافة. يتيح تطبيق ضغط ثابت ضمن النطاق الموصى به (غالبًا من 15 إلى 40 طنًا) للجسيمات أن تستقر وترتبط بفعالية.

قائمة مرجعية عملية لإعداد الكبسولة

استخدم هدفك النهائي لتوجيه تركيزك أثناء عملية الإعداد.

- إذا كان هدفك الأساسي هو الدقة التحليلية (مثل التحليل الطيفي): يجب أن يتركز تركيزك الرئيسي على التحكم في الرطوبة ونقاء المادة الرابطة، حيث يسببان تداخلاً طيفيًا مباشرًا.

- إذا كان هدفك الأساسي هو القوة الميكانيكية والمتانة: ركز على تحقيق حجم جسيمات دقيق وموحد (≤40 ميكرومتر) واستخدام مادة رابطة معروفة بالتصاقها العالي.

- إذا كنت تستكشف أخطاء الكبسولات المتشققة أو المعتمة: أعد تقييم إجراءات التجفيف وتحقق من أحجام الجسيمات غير المتسقة، حيث إنها الأسباب الأكثر شيوعًا للفشل الهيكلي.

إتقان هذه الأساسيات التحضيرية هو الطريقة التي تحول بها إجراءً روتينيًا إلى مصدر للبيانات الموثوقة والقابلة للتكرار.

جدول الملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| الطحن | تقليل حجم الجسيمات إلى ≤40 ميكرومتر | ضمان التعبئة الكثيفة والروابط القوية تحت الضغط |

| الخلط | المزج مع المادة الرابطة للتجانس | منع التكتلات وضمان تمثيل موحد للعينة |

| التحكم في الرطوبة | تجفيف المواد واستخدام المجففات | تجنب التداخل وفشل الكبسولات بسبب الرطوبة |

هل أنت مستعد لتعزيز إعداد الكبسولات الخاصة بك باستخدام آلات مكابس المختبر الموثوقة؟ تتخصص KINTEK في مكابس المختبرات الأوتوماتيكية، والمكابس متساوية الضغط، ومكابس المختبرات المدفأة المصممة للتحكم الدقيق والمتانة في البيئات المخبرية. تساعدك معداتنا على تحقيق جودة الكبسولة المثلى من خلال ضمان ضغط ومناولة متسقين، مما يقلل من العيوب للحصول على نتائج تحليلية دقيقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تلبية احتياجاتك المحددة وتحسين كفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- المكبس الهيدروليكي المختبري الأوتوماتيكي لضغط الحبيبات XRF و KBR

- ماكينة ضغط الحبيبات المختبرية الهيدروليكية المعملية الأوتوماتيكية

- مكبس الحبيبات المختبري الهيدروليكي 2T المختبري لمكبس الحبيبات المختبري 2T ل KBR FTIR

- المكبس الهيدروليكي المختبري اليدوي لمكبس الحبيبات المختبري

- المكبس الهيدروليكي للمختبر مكبس الحبيبات المعملية مكبس بطارية الزر

يسأل الناس أيضًا

- لماذا تعتبر المكابس الهيدروليكية مهمة لطيفية الأشعة تحت الحمراء بتحويل فورييه؟ ضمان تحليل دقيق للعينة باستخدام أقراص بروميد البوتاسيوم (KBr)

- ما الغرض من إنشاء أقراص التحليل الطيفي الفلوري للأشعة السينية (XRF) باستخدام مكبس هيدروليكي؟ لضمان تحليل عنصري دقيق وقابل للتكرار.

- كيف تُستخدم المكبس الهيدروليكي في التحليل الطيفي وتحديد التركيب؟ تعزيز الدقة في تحليلات FTIR و XRF

- لماذا يلزم وجود مكبس هيدروليكي معملي لكرات التربة في تحليل XRF؟ ضمان الدقة التحليلية واتساق البيانات

- كيف يُستخدم مكبس هيدروليكي معملي لعينات إطارات Tb(III)-العضوية؟ دليل خبير لضغط الأقراص