يتطلب اختيار المكبس الساخن المناسب للمختبر تحقيق التوازن بين المواصفات الفنية وأهدافك في علم المواد. سواءً كنت تعمل مع البوليمرات أو المواد المركبة أو المواد المتخصصة، فإن هذا الدليل يفصل العوامل الحاسمة - بدءًا من حجم الصوانى إلى الكبس بمساعدة التفريغ - لمساعدتك على تحسين الأداء وفعالية التكلفة.

اختيار المكبس الساخن المناسب للمختبر

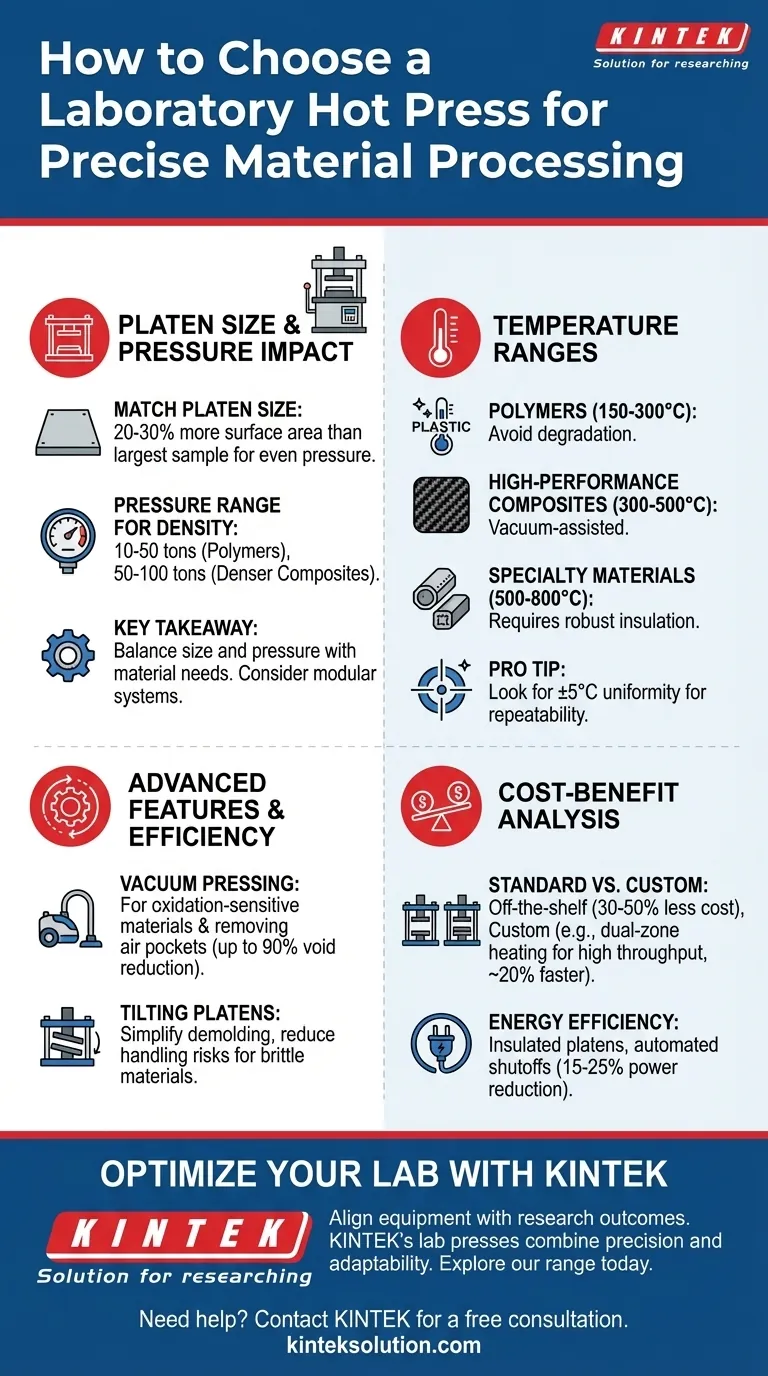

كيف يؤثر حجم الصوانى والضغط على معالجة المواد

ابدأ بأبعاد المواد الخاصة بك. يحدد حجم الصوانى مباشرةً سعة العينة - فالصواني الأكبر حجمًا تستوعب قطع عمل أكبر ولكنها تزيد من تكاليف المعدات. بالنسبة للمركبات المصنوعة من ألياف الكربون أو البوليمرات متعددة الطبقات، أعط الأولوية للنماذج التي تزيد مساحة سطحها بنسبة 20-30% على الأقل عن أكبر عينة لديك لضمان توزيع الضغط بشكل متساوٍ.

نطاق الضغط مهم لكثافة المواد. تقدم مكابس المعامل القياسية عادةً ما بين 10-50 طنًا من القوة، وهو ما يكفي لمعظم ربط البوليمر. ومع ذلك، قد تتطلب المركبات الأكثر كثافة (على سبيل المثال، المواد المقواة بالسيراميك) 50-100 طن لتحقيق التماسك الأمثل. تُظهر الأبحاث أن الضغط غير الكافي يؤدي إلى ضعف الترابط البيني، في حين أن القوة المفرطة قد تؤدي إلى إتلاف العينات الحساسة.

الخلاصة الرئيسية: قم بمطابقة حجم الصوانى مع أكبر مشروع لديك ونطاق الضغط مع كثافة المواد. بالنسبة للمعامل التي تتعامل مع مواد متنوعة، تسمح الأنظمة المعيارية بإجراء ترقيات مستقبلية.

نطاقات درجات الحرارة للبوليمرات والمواد المركبة والمواد المتخصصة

البوليمرات (مثل PTFE والبولي إيثيلين): يتطلب معظمها حرارة معتدلة (150-300 درجة مئوية). تؤدي درجات الحرارة المرتفعة للغاية إلى تدهور سلاسل البوليمر، مما يقلل من القوة الميكانيكية.

المركبات عالية الأداء (مثل ألياف الكربون): غالبًا ما تحتاج إلى 300-500 درجة مئوية لتنشيط أنظمة الراتنج. يوصى هنا بالضغط بمساعدة التفريغ للتخلص من الهواء المحبوس والأكسدة.

المواد المتخصصة (مثل المواد الهجينة من المعدن والسيراميك): قد تتطلب درجات حرارة عالية جدًا (500-800 درجة مئوية). تحقق من أن عناصر التسخين والعزل في المكبس الساخن (مثل الصوف الخزفي) تدعم التشغيل المستمر للحرارة العالية.

نصيحة احترافية: ابحث عن مكابس ذات درجة حرارة موحدة ±5 درجة مئوية - وهو أمر بالغ الأهمية للحصول على نتائج قابلة للتكرار في العمل البحثي.

الميزات المتقدمة والكفاءة التشغيلية

متى تستخدم الضغط بالتفريغ أو الألواح المائلة

يتفوق الكبس بالتفريغ في سيناريوهين:

- المواد الحساسة للأكسدة (مثل وصلات التيتانيوم والبوليمر): تمنع بيئة التفريغ التدهور الكيميائي.

- المركبات ذات الطبقات: يزيل الجيوب الهوائية بين الطبقات، مما يقلل من الفراغات بنسبة تصل إلى 90% مقارنةً بالضغط بالضغط المحيط.

أسطح مائلة تسهّل عملية إزالة القوالب. مثالية للمختبرات التي تعالج المواد الهشة (مثل الراتنجات المملوءة بالزجاج)، حيث تهدد إزالة العينات يدويًا بالتشقق. تعمل آليات الإمالة على تقليل وقت المناولة وتحسين سلامة المشغل.

تحليل التكاليف والفوائد للتكوينات المخصصة

المكابس القياسية مقابل المكابس المخصصة:

- النماذج الجاهزة أقل تكلفة بنسبة 30-50% ولكنها قد تفتقر إلى ميزات مثل منحدرات الضغط القابلة للبرمجة.

- التصميمات المخصصة (على سبيل المثال، التسخين ثنائي المناطق) مبرر للمختبرات ذات الإنتاجية العالية، مما يقلل من وقت المعالجة بنسبة 20٪ تقريبًا من خلال دورات التسخين/التبريد المتزامنة.

كفاءة الطاقة تؤتي ثمارها. يمكن للصفائح المعزولة وأجهزة الإغلاق الآلي أن تقلل من استهلاك الطاقة بنسبة 15-25%، مما يقلل بشكل كبير من تكاليف العمر الافتراضي.

تحسين إمكانيات مختبرك مع KINTEK

إن اختيار مكبس ساخن لا يتعلق فقط بالمواصفات - بل يتعلق بمواءمة المعدات مع نتائج أبحاثك. تجمع ماكينات KINTEK المختبرية بين الهندسة الدقيقة والتصميمات القابلة للتكيف، سواء كنت تقوم بربط البوليمرات أو تلبيد المركبات المتقدمة. استكشف مجموعتنا اليوم للعثور على حل يتناسب مع طموحات مختبرك.

هل تحتاج إلى مساعدة في تضييق نطاق الخيارات؟ [اتصل ب KINTEK] للحصول على استشارة مجانية مصممة خصيصًا لمتطلبات المواد وسير العمل الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- القالب الخاص بالكبس الحراري الخاص بالمختبر

- آلة كبس هيدروليكية أوتوماتيكية ساخنة مع ألواح ساخنة للمختبر

- قالب مكبس تسخين كهربائي مختبري أسطواني للاستخدام المختبري

- قالب القالب المسطح الكمي للتسخين بالأشعة تحت الحمراء للتحكم الدقيق في درجة الحرارة

- آلة الضغط الهيدروليكية الأوتوماتيكية ذات درجة الحرارة العالية المسخنة مع ألواح ساخنة للمختبر

المقالات ذات الصلة

- الوضوح من الفوضى: إتقان تحضير العينات لطيف الأشعة تحت الحمراء

- المخرب غير المرئي: لماذا الدقة الحرارية في مكابس المختبرات ضرورية للغاية

- كيمياء القوة والنار: لماذا تحدد الدقة في الضغط الساخن ابتكار المواد

- فن التحكم: تفكيك آلة الضغط الساخن المختبرية

- البنية الداخلية للقوة: لماذا يشكل الضغط الساخن فئة جديدة من المواد