ببساطة، الكبس الأيزوستاتي هو عملية تصنيع تم تطويرها في منتصف الخمسينيات من القرن الماضي وتستخدم سائلًا عالي الضغط لضغط المواد بشكل موحد من جميع الاتجاهات. تشبه هذه الطريقة الضغط الهائل والمتساوي الموجود في أعماق المحيط، مما يسمح بإنشاء أجزاء معقدة ذات كثافة عالية الاتساق وسلامة مادية فائقة.

الميزة الأساسية للكبس الأيزوستاتي هي قدرته على تطبيق الضغط بالتساوي على السطح الكامل للمكون، بغض النظر عن شكله. هذا يتغلب على القيود الحرجة للكبس التقليدي، الذي يطبق القوة من اتجاه واحد أو اتجاهين فقط، مما يؤدي إلى منتجات نهائية أقوى وأكثر اتساقًا.

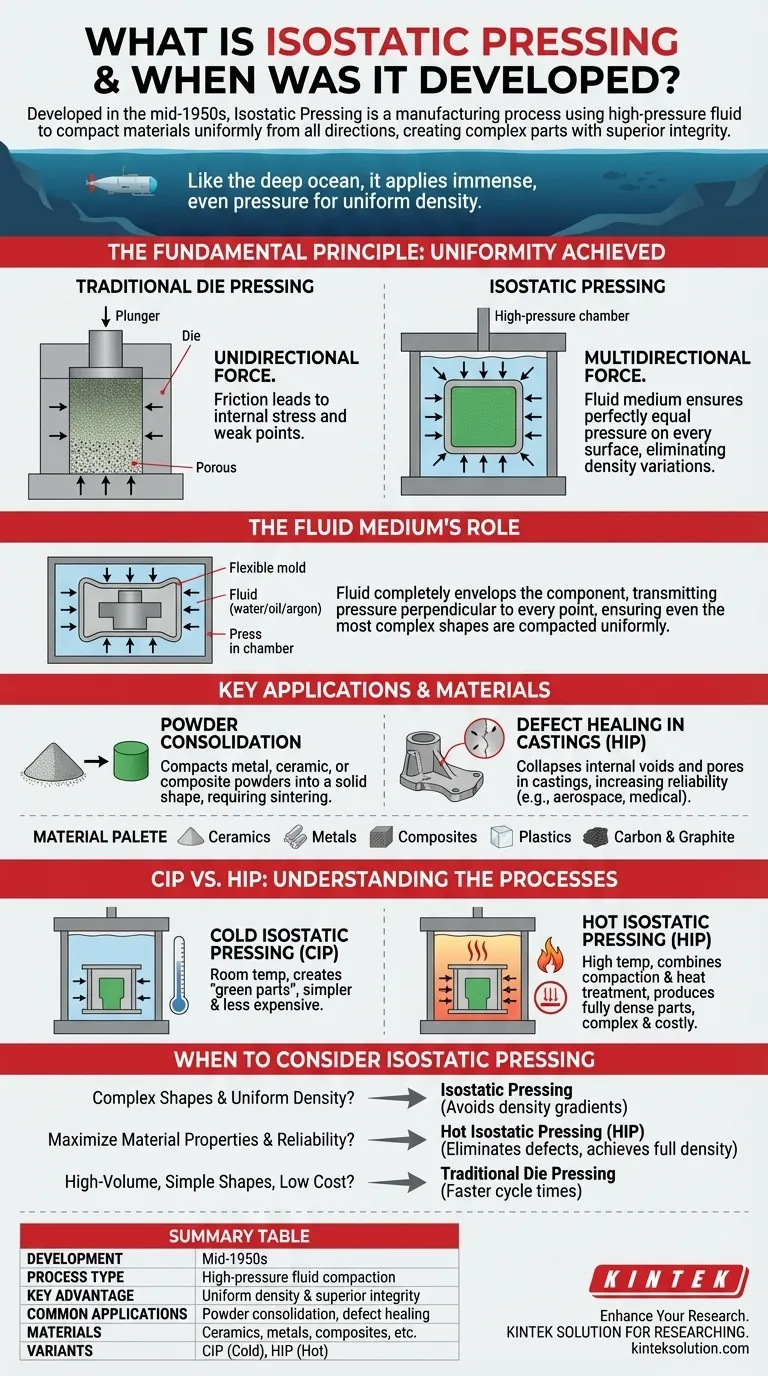

المبدأ الأساسي: كيف يحقق التجانس

تم تصميم الكبس الأيزوستاتي لحل مشكلة أساسية في ضغط المواد: اختلافات الكثافة. الطرق التقليدية التي تضغط على مادة من اتجاه واحد تخلق مناطق أكثر كثافة بالقرب من الضاغط ومناطق أضعف وأكثر مسامية بعيدًا.

التغلب على قيود الكبس التقليدي

في الكبس التقليدي بالقالب، يتم ضغط مسحوق في قالب صلب بواسطة مكبس. هذه القوة أحادية الاتجاه تخلق احتكاكًا ضد جدران القالب، مما يمنع انتقال الضغط الموحد عبر الجزء. والنتيجة غالبًا ما تكون إجهادًا داخليًا ونقاط ضعف.

يزيل الكبس الأيزوستاتي هذه المشكلة. فمن خلال وضع المادة (غالبًا مسحوق في قالب مرن) داخل غرفة عالية الضغط، فإنه يضمن أن قوة الضغط متساوية تمامًا على كل سطح.

دور الوسط السائل

يتم تحقيق المبدأ "الأيزوستاتي" باستخدام سائل — سواء سائل مثل الماء أو الزيت، أو غاز مثل الأرجون — كوسيط لنقل الضغط. يغلف هذا السائل المكون بالكامل، مطبقًا قوة عمودية على كل نقطة على سطحه في وقت واحد.

تضمن هذه العملية أن حتى الأشكال الأكثر تعقيدًا أو تشابكًا يتم ضغطها بتوحيد كامل، وهو إنجاز مستحيل باستخدام القوالب الميكانيكية الصلبة.

النتيجة: كثافة وبنية مجهرية متسقة

النتيجة الأساسية للكبس الأيزوستاتي هي مكون ذو كثافة موحدة بشكل استثنائي. يقلل هذا التوحيد أو يزيل الفراغات الداخلية، ويقلل من الإجهادات الداخلية، ويؤدي إلى تحسن كبير في الخصائص الميكانيكية، مثل القوة ومقاومة التعب.

التطبيقات والمواد الرئيسية

بعد أن كانت مجرد فضول بحثي في البداية، أصبح الكبس الأيزوستاتي أداة إنتاج حاسمة في العديد من الصناعات عالية الأداء. تنقسم تطبيقاته بشكل عام إلى فئتين رئيسيتين.

تصليد المساحيق

هذا هو الاستخدام الأكثر شيوعًا، حيث يتم ضغط مساحيق المعادن أو السيراميك أو المواد المركبة لتشكيل صلب، وغالبًا ما يسمى "الجزء الخام". يكون هذا الجزء كثيفًا وقويًا بما يكفي ليتم التعامل معه ولكنه يتطلب عادةً معالجة حرارية لاحقة (التلبيد) لدمج الجزيئات بالكامل.

معالجة العيوب في المسبوكات

أحد التطبيقات الحيوية، خاصة في صناعات الطيران وزراعة الأجهزة الطبية، هو استخدام الكبس الأيزوستاتي الساخن (HIP) لمعالجة العيوب الداخلية. يؤدي الجمع بين الحرارة والضغط العاليين إلى انهيار الفراغات الداخلية والمسام المجهرية داخل أجزاء المعادن المسبوكة، مما يزيد بشكل كبير من موثوقيتها وأدائها.

مجموعة مواد متعددة الاستخدامات

تتميز هذه العملية بتنوعها الملحوظ وتستخدم على مجموعة واسعة من المواد، بما في ذلك:

- السيراميك

- المعادن والسبائك الفائقة

- المواد المركبة

- البلاستيك

- الكربون والجرافيت

فهم المفاضلات

على الرغم من قوته، لا يعد الكبس الأيزوستاتي حلاً عالميًا. فهم حدوده أمر أساسي لاستخدامه بفعالية.

تعقيد العملية ووقت الدورة

تشمل معدات الكبس الأيزوستاتي أوعية عالية الضغط وأنظمة تحكم متطورة، مما يجعل الاستثمار الأولي كبيرًا. علاوة على ذلك، تكون أوقات الدورات لضغط الغرفة وإزالة الضغط منها أطول عادةً من تلك الخاصة بالكبس التقليدي عالي السرعة.

الكبس الساخن مقابل الكبس البارد

يمكن إجراء العملية في درجة حرارة الغرفة (الكبس الأيزوستاتي البارد، أو CIP) أو في درجات حرارة عالية (الكبس الأيزوستاتي الساخن، أو HIP).

CIP أبسط وأقل تكلفة، ومثالي لإنشاء الأجزاء الخضراء قبل التلبيد. HIP هي عملية أكثر تعقيدًا وتكلفة ولكنها تجمع بين الضغط والمعالجة الحرارية لإنتاج جزء نهائي كثيف تمامًا في خطوة واحدة.

متطلبات الأدوات

في حين أن الكبس الأيزوستاتي يتفوق في الأشكال المعقدة، فإنه يتطلب قالبًا مرنًا ومحكم السائل لاحتواء المسحوق. يمكن أن يؤدي تصميم وإنتاج هذه القوالب إلى إضافة تكلفة وتعقيد مقارنة بالأدوات الصلبة البسيطة المستخدمة في طرق أخرى.

متى يجب مراعاة الكبس الأيزوستاتي

يجب أن يسترشد اختيارك بالمتطلبات النهائية لمكونك.

- إذا كان تركيزك الأساسي هو إنشاء أشكال معقدة بكثافة موحدة: يعتبر الكبس الأيزوستاتي مثاليًا لأنه يتجنب تدرجات الكثافة والإجهادات الداخلية المتأصلة في الكبس التقليدي بالقوالب.

- إذا كان تركيزك الأساسي هو زيادة خصائص المواد والموثوقية إلى أقصى حد: يعد الكبس الأيزوستاتي الساخن (HIP) الخيار الأفضل لإزالة العيوب الداخلية في المسبوكات وتحقيق الكثافة النظرية الكاملة.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة من الأشكال البسيطة بأقل تكلفة: غالبًا ما يكون الكبس التقليدي بالقوالب أكثر اقتصادا بسبب أوقات دوراته الأسرع وتكاليف المعدات العامة الأقل.

من خلال فهم مبدأه الأساسي المتمثل في الضغط الموحد، يمكنك الاستفادة بفعالية من هذه التكنولوجيا القوية للمواد التي تتطلب أعلى مستويات الأداء والاتساق.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| حقبة التطوير | منتصف الخمسينات |

| نوع العملية | ضغط السوائل عالي الضغط |

| الميزة الرئيسية | كثافة موحدة وسلامة مادية فائقة |

| التطبيقات الشائعة | تصليد المساحيق، معالجة العيوب في المسبوكات |

| المواد المستخدمة | السيراميك، المعادن، المواد المركبة، البلاستيك، الكربون |

| أنواع العملية | الكبس الأيزوستاتي البارد (CIP)، الكبس الأيزوستاتي الساخن (HIP) |

هل أنت مستعد لتعزيز معالجة المواد في مختبرك بمعدات دقيقة وموثوقة؟ تتخصص KINTEK في آلات الضغط المعملية، بما في ذلك مكابس المختبرات الأوتوماتيكية، والمكابس الأيزوستاتيكية، ومكابس المختبرات الساخنة، المصممة لتقديم ضغط موحد ونتائج متفوقة للسيراميك والمعادن والمواد المركبة. تساعدك حلولنا على تحقيق كثافة متسقة وتقليل العيوب وتحسين أداء المواد - وهي مثالية لاحتياجات البحث والإنتاج. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأوتوماتيكية المختبرية الأوتوماتيكية الباردة المتوازنة CIP

- آلة الكبس المتساوي الضغط الكهربائي المنفصل على البارد CIP

- مكبس الحبيبات بالكبس اليدوي المتساوي الضغط على البارد CIP

- قوالب الكبس المتوازن المختبرية للقولبة المتوازنة

- قالب الصحافة المضلع المختبري

يسأل الناس أيضًا

- كيف يُستخدم الضغط الأيزوستاتيكي البارد في إنتاج المعادن المقاومة للصهر؟ إتقان تجميع المواد عالية الكثافة

- ما هي المزايا التي يوفرها مكبس العزل البارد المخبري مقارنة بالضغط أحادي المحور لـ NASICON؟ تحقيق كثافة موحدة

- لماذا يعد الضغط الأيزوستاتيكي البارد (CIP) ضروريًا لأغشية السيراميك البيروفسكايت؟ تحقيق أقصى كفاءة لتقليل ثاني أكسيد الكربون

- لماذا تعتبر القوالب المرنة ضرورية لضغط مساحيق TiMgSr؟ تحقيق كثافة موحدة في الضغط المتساوي الساكن البارد

- ما هي المزايا التي يوفرها الضغط الأيزوستاتيكي البارد (CIP) مقارنة بالضغط الجاف القياسي؟ تحقيق كثافة متجانسة للقطعة الأولية