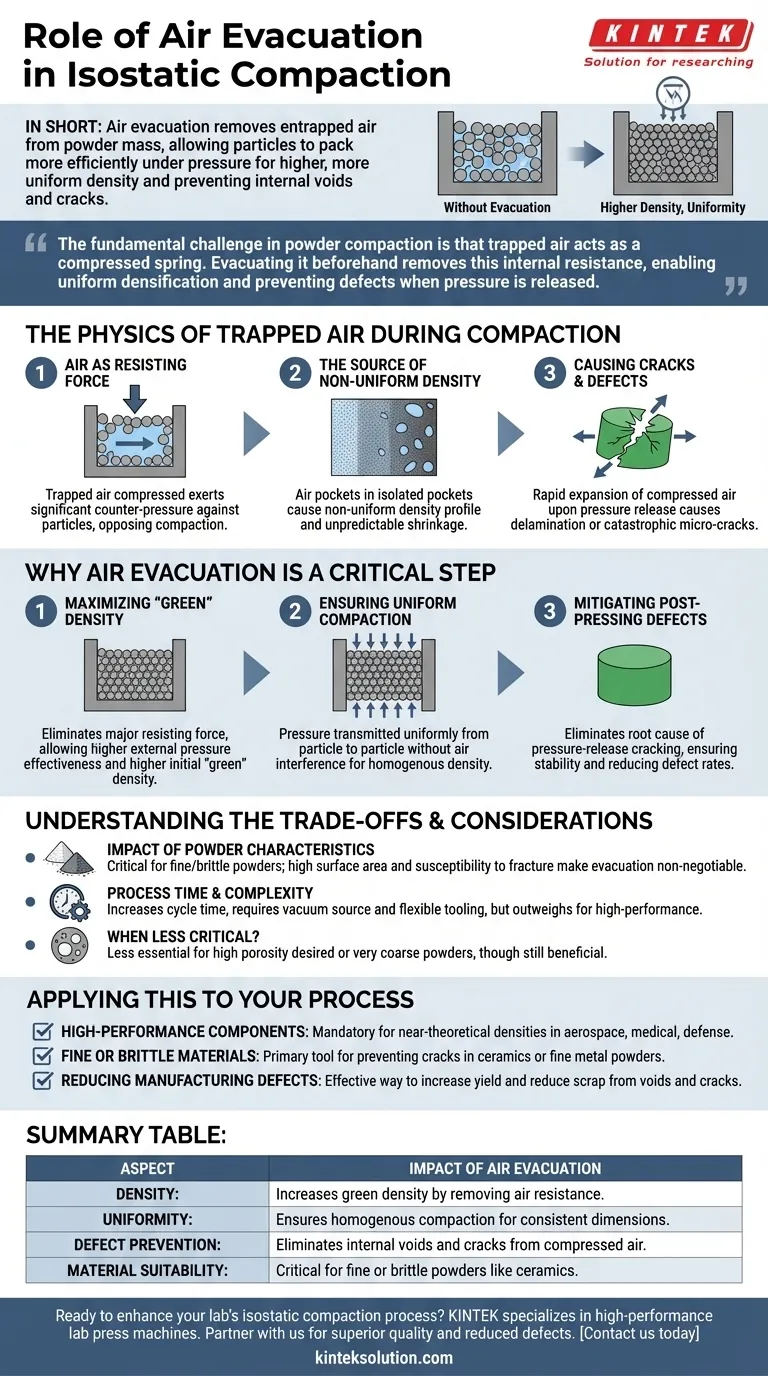

باختصار، يُعد إخلاء الهواء خطوة أولية حاسمة في الضغط المتساوي التضاغط (isostatic compaction) حيث يزيل الهواء المحبوس من كتلة المسحوق. وهذا يسمح لجزيئات المسحوق بالتراص معًا بكفاءة أكبر تحت الضغط، مما يؤدي إلى الحصول على مكون نهائي بكثافة أعلى وأكثر تجانسًا بشكل ملحوظ. يُعد إزالة الهواء أمرًا ضروريًا لمنع الفراغات الداخلية والتشققات التي تُعرض سلامة الجزء الهيكلية للخطر.

التحدي الأساسي في ضغط المسحوق هو أن الهواء المحبوس يعمل كزنبرك مضغوط. إخلاؤه مسبقًا يزيل هذه المقاومة الداخلية، مما يتيح التكثيف الموحد ويمنع العيوب عند إطلاق الضغط.

فيزياء الهواء المحبوس أثناء الضغط

لفهم أهمية الإخلاء، يجب علينا أولاً أن نأخذ في الاعتبار ما يحدث للهواء الذي يبقى في المسحوق عند تطبيق الضغط.

الهواء كقوة مقاومة

تحت الضغوط الهائلة للضغط المتساوي التضاغط، يتم ضغط أي هواء محبوس وفقًا لقوانين الغازات. هذا الهواء المضغوط للغاية يمارس ضغطًا مضادًا كبيرًا ضد جزيئات المسحوق المحيطة.

هذا الضغط الداخلي يعارض مباشرة قوة الضغط الخارجية، مما يمنع فعليًا المسحوق من الوصول إلى أقصى كثافة ممكنة.

مصدر الكثافة غير الموحدة

لا يتوزع الهواء بالتساوي في كتلة المسحوق. بل ينحبس في جيوب عشوائية ومعزولة بين الجزيئات.

أثناء الضغط، ستكون المناطق التي تحتوي على المزيد من الهواء المحبوس أقل كثافة من المناطق التي تحتوي على هواء أقل. وهذا يخلق ملف كثافة غير موحد عبر المكون، مما قد يؤدي إلى انكماش لا يمكن التنبؤ به أثناء التلبيد اللاحق ويدخل إجهادات داخلية.

تسبب التشققات والعيوب

يحدث التأثير الأكثر ضررًا عند إطلاق الضغط المتساوي التضاغط الخارجي. تتمدد جيوب الهواء المضغوطة بشدة وبسرعة.

هذا التمدد السريع يمكن أن يسبب بسهولة الانفصال الطبقي (فصل الطبقات عن بعضها البعض) أو تشققات دقيقة داخلية كارثية في الجزء الهش، قبل التلبيد، والذي يُعرف أيضًا بالكتلة "الخضراء".

لماذا يُعد إخلاء الهواء خطوة حاسمة

بإزالة الهواء قبل إغلاق القالب، فإنك تُغير ديناميكيات الضغط بشكل أساسي نحو الأفضل.

زيادة الكثافة "الخضراء"

مع إزالة الهواء، فإن القوة الرئيسية الوحيدة التي تقاوم الضغط هي الاحتكاك بين جزيئات المسحوق نفسها.

وهذا يسمح للضغط المتساوي التضاغط الخارجي بأن يكون أكثر فعالية بكثير، ويدفع الجزيئات إلى ترتيب أكثر إحكامًا ويحقق كثافة أولية أو "خضراء" أعلى. الكثافة الخضراء الأعلى هي مؤشر مباشر لخصائص جزء نهائي أفضل.

ضمان الضغط الموحد

في الفراغ، ينتقل الضغط المتساوي التضاغط بشكل موحد من جزيء إلى جزيء دون تدخل من جيوب الهواء.

وينتج عن ذلك ملف كثافة متجانس، وهو أمر بالغ الأهمية لتحقيق أبعاد وخصائص ميكانيكية متسقة ويمكن التنبؤ بها بعد مرحلة التلبيد النهائية.

التخفيف من عيوب ما بعد الضغط

يزيل الإخلاء مباشرة السبب الجذري للتشقق الناتج عن إطلاق الضغط. فمع عدم وجود هواء مضغوط ليتمدد، تظل الكتلة الخضراء مستقرة وسليمة عند إزالتها من الضاغط.

تقلل هذه الخطوة الواحدة بشكل كبير من معدلات العيوب وتحسن إنتاجية التصنيع، خاصة للأشكال المعقدة.

فهم المقايضات والاعتبارات

في حين أن إخلاء الهواء مفيد للغاية، فإن تنفيذه هو قرار عملية متعمد وله متطلباته الخاصة.

تأثير خصائص المسحوق

تكون الحاجة إلى الإخلاء أكثر إلحاحًا للمساحيق الدقيقة أو الهشة. فالمساحيق الدقيقة تحتوي على مساحة سطح أكبر ومساحات بينية أصغر، مما يجعلها عرضة بشكل استثنائي لاحتجاز الهواء.

المواد الهشة مثل السيراميك شديدة الحساسية للكسر الناتج عن تمدد أي هواء محبوس، مما يجعل الإخلاء خطوة غير قابلة للتفاوض لإنتاج مكونات سيراميكية موثوقة.

وقت العملية والتعقيد

تؤدي إضافة خطوة الفراغ إلى زيادة وقت الدورة الإجمالي لكل جزء. كما تتطلب مصدر فراغ وأدوات مرنة (قوالب) يمكن إغلاقها بشكل صحيح.

وهذا يمثل مقايضة بين جودة الجزء الأعلى والإنتاجية. بالنسبة للتطبيقات عالية الأداء، يفوق تحسين الجودة وقت العملية الإضافي بكثير.

متى يكون أقل أهمية؟

بالنسبة للأجزاء التي تكون فيها المسامية العالية هي النتيجة المرجوة أو عند استخدام مساحيق خشنة جدًا ومتدفقة بحرية، قد يكون الفراغ العميق أقل أهمية. في هذه الحالات، يمكن للهواء أن يهرب بسهولة أكبر من الفراغات الأكبر بين الجزيئات. ومع ذلك، فإن بعض مستوى الإخلاء مفيد دائمًا تقريبًا.

تطبيق هذا على عمليتك

يجب أن يسترشد نهجك في إخلاء الهواء بالمتطلبات المحددة لمكونك النهائي.

- إذا كان تركيزك الأساسي على المكونات عالية الأداء: إخلاء الهواء إلزامي لتحقيق الكثافات شبه النظرية والبنية الداخلية الخالية من العيوب المطلوبة لتطبيقات الطيران أو الطب أو الدفاع.

- إذا كان تركيزك الأساسي على العمل بالمواد الدقيقة أو الهشة: الإخلاء هو أداتك الأساسية لمنع التشققات وضمان السلامة الهيكلية للأجزاء المصنوعة من السيراميك أو مساحيق المعادن الدقيقة.

- إذا كان تركيزك الأساسي على تقليل عيوب التصنيع: يُعد تنفيذ أو تحسين عملية الفراغ إحدى أكثر الطرق فعالية لزيادة الإنتاجية وتقليل الخردة المتعلقة بالفراغات والتشققات الداخلية.

في النهاية، يُعد إتقان إخلاء الهواء أمرًا أساسيًا للتحكم في جودة وسلامة مكوناتك المضغوطة متساوي التضاغط.

جدول الملخص:

| الجانب | تأثير إخلاء الهواء |

|---|---|

| الكثافة | يزيد من الكثافة الخضراء بإزالة مقاومة الهواء، مما يؤدي إلى أجزاء نهائية أقوى. |

| التوحيد | يضمن ضغطًا متجانسًا لأبعاد وخصائص ميكانيكية متسقة. |

| منع العيوب | يزيل الفراغات الداخلية والتشققات الناتجة عن تمدد الهواء المضغوط. |

| ملاءمة المواد | حاسم للمساحيق الدقيقة أو الهشة مثل السيراميك لتجنب التشققات. |

هل أنت مستعد لتعزيز عملية الضغط المتساوي التضاغط في مختبرك؟ تتخصص KINTEK في آلات الضغط المعملية عالية الأداء، بما في ذلك آلات الضغط المعملية الأوتوماتيكية، وآلات الضغط المتساوي التضاغط، وآلات الضغط المعملية الساخنة، المصممة لتلبية المتطلبات الصارمة للمختبرات. من خلال الشراكة معنا، ستحقق جودة فائقة للأجزاء، وتقلل العيوب، وتزيد الإنتاجية لمواد مثل السيراميك ومساحيق المعادن الدقيقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين سير عملك وتقديم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الأوتوماتيكية المختبرية الأوتوماتيكية الباردة المتوازنة CIP

- قوالب الكبس المتوازن المختبرية للقولبة المتوازنة

- آلة الكبس المتساوي الضغط الكهربائي المنفصل على البارد CIP

- مكبس الحبيبات بالكبس اليدوي المتساوي الضغط على البارد CIP

- آلة الضغط الهيدروليكية الأوتوماتيكية ذات درجة الحرارة العالية المسخنة مع ألواح ساخنة للمختبر

يسأل الناس أيضًا

- لماذا يعد الضغط الأيزوستاتيكي البارد (CIP) ضروريًا لأغشية السيراميك البيروفسكايت؟ تحقيق أقصى كفاءة لتقليل ثاني أكسيد الكربون

- لماذا يلزم استخدام مكبس العزل البارد (CIP) لتكوين الأجزاء الخضراء من سبيكة Nb-Ti؟ ضمان تجانس الكثافة

- ما هي المزايا التي يوفرها مكبس العزل البارد المخبري مقارنة بالضغط أحادي المحور لـ NASICON؟ تحقيق كثافة موحدة

- لماذا تعتبر القوالب المرنة ضرورية لضغط مساحيق TiMgSr؟ تحقيق كثافة موحدة في الضغط المتساوي الساكن البارد

- كيف يُستخدم الضغط الأيزوستاتيكي البارد في إنتاج المعادن المقاومة للصهر؟ إتقان تجميع المواد عالية الكثافة